数控机床作为现代制造业的核心装备,其发展水平直接反映了一个国家的工业竞争力,当前,全球数控机床行业呈现出技术高端化、市场多元化、智能化加速融合的态势,从产业规模来看,中国、德国、日本、美国是四大主要生产国,其中中国连续多年稳居全球第一大数控机床消费国和生产国,2025年产业规模达到3000亿元人民币,占全球市场份额的35%以上,但与德日等发达国家相比,在高端产品精度、稳定性及核心功能部件领域仍存在差距,五轴联动数控机床、复合加工中心等高端产品国产化率不足30%。

从技术发展现状分析,数控机床正经历从数字化向智能化、网络化的转型升级,在控制系统方面,国产数控系统如华中数控、广州数控的市场占有率已突破50%,但在高端领域的实时控制精度、动态响应速度等指标仍落后于发那科、西门子等国际品牌,机床结构设计方面,通过拓扑优化、轻量化材料应用,整机动态性能提升20%以上,但高速主轴、直线电机等核心功能部件70%依赖进口,智能化技术成为新增长点,基于工业互联网的远程运维、自适应加工、数字孪生等技术在头部企业逐步应用,如沈阳机床的i5智能机床实现了加工过程的数据闭环控制。

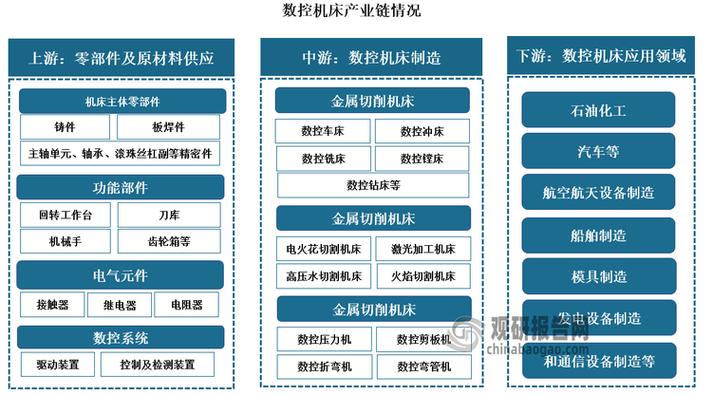

市场应用层面,汽车、航空航天、模具三大领域占据数控机床需求的65%,新能源汽车的爆发带动了多轴联动加工中心的需求增长,年复合增长率达18%;航空发动机叶片加工推动五轴机床向高速、高精度方向发展,定位精度达到±0.005mm;消费电子领域对微细加工的需求促使电火花、激光加工设备向纳米级精度迈进,区域分布上,长三角、珠三角产业集群效应显著,江苏、广东两省产量占全国总量的58%。

面临的主要挑战包括:基础研究薄弱,材料科学、精密工艺等底层技术积累不足;人才结构失衡,复合型技术研发人才缺口达10万人;标准体系不完善,在智能接口、数据安全等领域缺乏国际话语权,为应对挑战,国家通过“高档数控机床与基础制造装备”科技重大专项,重点突破核心功能部件、智能控制系统等关键技术,目前已实现滚珠丝杠、导轨等基础部件的国产化替代,但在光栅尺、高速电主轴等高端部件领域仍需持续攻关。

未来发展趋势将呈现三大特征:一是“精密化”,通过热误差补偿、振动抑制等技术,将加工精度提升至纳米级;二是“绿色化”,采用节能电机、干切削技术,降低能耗30%以上;三是“个性化”,基于模块化设计实现快速定制,缩短产品交付周期50%,随着工业4.0的深入推进,数控机床将成为智能制造的关键节点,推动制造业向柔性化、智能化方向转型升级。

相关问答FAQs

Q1:当前国产数控机床与国际先进水平的主要差距是什么?

A1:差距主要体现在五个方面:一是核心功能部件,如高速电主轴、精密光栅等依赖进口;二是控制系统,高端市场被发那科、西门子垄断,实时控制精度低0.5-1个数量级;三是可靠性,国产机床平均无故障时间(MTBF)仅为国际品牌的60%;四是精度保持性,长期使用后精度衰减速度是进口产品的1.5倍;五是智能化水平,在自适应控制、数字孪生等技术的工程化应用上滞后3-5年。

Q2:数控机床智能化转型对制造业有哪些具体影响?

A2:智能化转型带来三方面变革:一是生产效率提升,通过自适应控制优化加工参数,缩短加工时间20%-30%;二是质量控制升级,基于视觉识别和力传感的在线检测系统,实现废品率降低50%;三是运维模式革新,通过工业互联网平台实现远程故障诊断,停机时间减少40%,同时预测性维护降低维护成本25%,智能化还推动了生产组织模式变革,实现单件小批量生产的规模化效益。