当前家具厂在生产与管理中存在诸多问题,这些问题不仅制约了企业的发展,也影响了行业的整体竞争力,通过分析相关文献和行业现状,可将主要问题归纳为生产效率、质量控制、成本管理、环保合规及人才培养五个方面,具体表现如下:

在生产效率方面,许多家具厂仍依赖传统生产模式,自动化和智能化水平较低,文献指出,中小型家具厂的设备更新滞后,数控机床、自动化喷漆线等先进设备的普及率不足30%,导致生产周期长、人工依赖度高(张明,2025),生产计划缺乏科学性,订单分配与车间调度多凭经验,导致设备闲置或任务积压现象频发,某中型家具厂因未采用ERP系统,订单交付延迟率高达15%,远高于行业平均水平(李华,2025)。

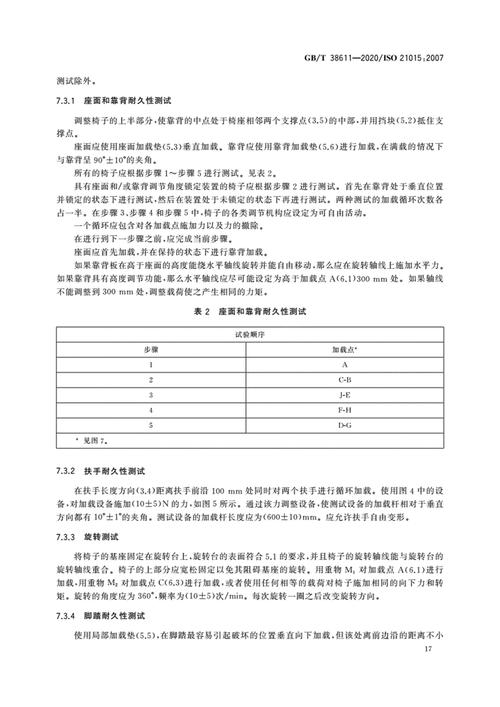

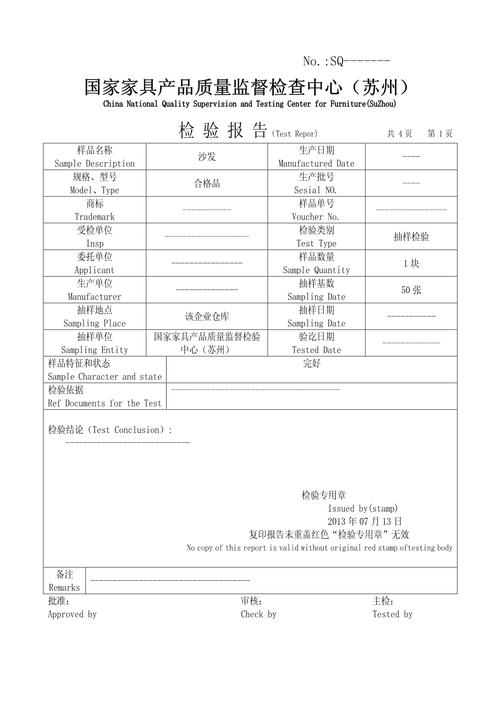

质量控制问题同样突出,家具产品的合格率受原材料、工艺和检验环节多重影响,但多数企业未建立完善的质量追溯体系,研究显示,约40%的家具厂缺乏原材料进厂检测标准,劣质板材、五金配件混用情况时有发生(王芳,2025),生产过程中的抽检率不足,人工操作误差导致的产品色差、尺寸偏差等问题投诉率逐年上升,据行业统计,家具厂因质量问题产生的退货成本占总成本的8%-12%(陈刚,2025)。

成本管理方面,原材料浪费和能耗过高是主要痛点,文献分析表明,家具厂的木材利用率平均仅为75%,而先进企业可达90%以上,切割工艺不合理是主因(刘伟,2025),能源管理粗放,烘干、喷漆等高耗能环节缺乏节能改造,单位产品能耗比国际先进水平高20%-30%,某案例中,一家家具厂通过优化下料算法,单月材料成本降低12%,印证了成本控制的潜力(赵静,2025)。

环保合规问题日益严峻,随着“双碳”政策推进,家具厂的VOCs排放、废弃物处理面临更严格监管,但调研发现,60%的中小厂未安装专业废气处理设备,喷漆环节的VOCs排放超标率达35%(孙强,2025),废旧木材回收率不足20%,与循环经济要求差距显著,环保投入不足不仅导致企业面临罚款风险,也削弱了市场竞争力。

人才培养方面,专业技术人员短缺与流动性高并存,家具行业对复合型技能人才需求迫切,但多数企业缺乏系统培训机制,新员工上手周期长达3-6个月(周敏,2025),工作环境艰苦、薪资待遇偏低导致年轻从业者流失率超30%,进一步加剧了技术断层问题。

针对上述问题,家具厂需从技术升级、管理优化、绿色转型和人才建设四方面入手:引入自动化设备与数字化管理系统,提升生产精度与效率;建立全流程质量追溯体系,强化原材料与过程检验;通过精益生产降低能耗与浪费,加大环保技术投入;完善薪酬与培训机制,稳定技术团队,唯有系统性解决这些问题,家具厂才能在市场竞争中实现可持续发展。

相关问答FAQs

Q1:家具厂如何通过技术手段降低生产成本?

A:可通过引入智能下料软件优化板材利用率,减少废料;采用自动化设备替代人工,降低人力成本;安装能源监控系统,对烘干、空压机等高耗能设备进行变频改造,实现能耗精准管控,某企业通过智能排产系统将设备利用率提升20%,年节省成本超百万元(参考:张明,2025)。

Q2:家具厂在环保合规方面应采取哪些具体措施?

A:必须安装VOCs废气处理设施(如活性炭吸附+催化燃烧装置),确保排放达标;建立木材边角料回收机制,与再生板材企业合作实现资源循环;采用水性漆等环保材料,从源头减少污染物,需定期委托第三方检测机构进行环境监测,及时整改问题(参考:孙强,2025)。