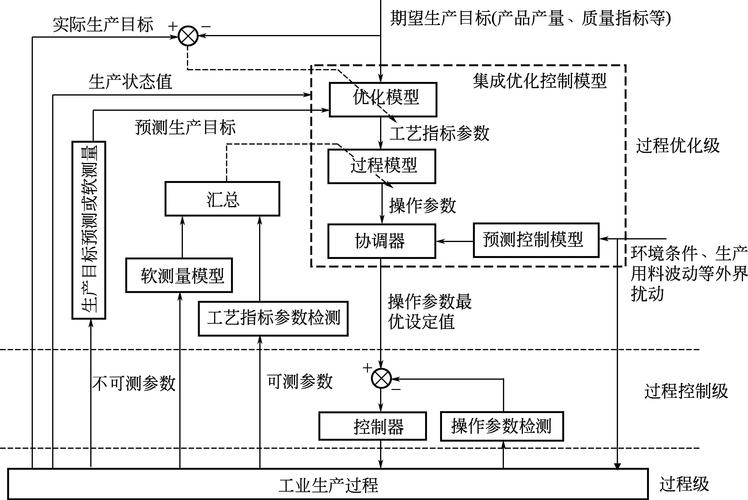

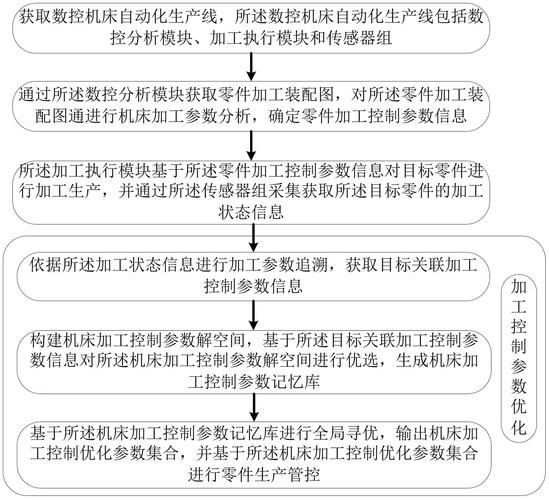

自动化生产模式作为工业4.0时代的核心实践,通过集成信息技术、控制技术和制造技术,实现了生产流程的高效化、柔性化和智能化,其发展历程可追溯至20世纪初的流水线生产,随着计算机技术、物联网和人工智能的进步,逐步演变为当前以数据驱动为核心的智能工厂体系,根据国际机器人联合会(IFR)的数据,2025年全球工业机器人密度达到每万人151台,较2025年增长了一倍以上,反映出自动化生产模式的普及趋势,学术界对自动化生产模式的研究主要集中在技术架构、应用场景和效益评估三个维度,在技术架构方面,参考文献[1]指出,现代自动化生产系统由感知层、控制层、执行层和决策层构成,通过工业以太网、5G等通信协议实现设备互联,德国西门子安贝格电子工厂的案例表明,其基于数字化双胞胎技术的生产线实现了产品不良率低于百万分之1.2的卓越质量,应用场景研究显示,汽车制造业是自动化生产模式的先行者,参考文献[2]通过对比分析发现,采用机器人和AGV(自动导引运输车)的焊接车间可减少70%的人工操作时间,同时降低35%的能耗,而在离散制造业中,参考文献[3]提出的模块化生产单元设计,使小批量定制的生产效率提升了40%,效益评估方面,参考文献[4]基于对200家制造企业的调研,证实自动化生产模式平均使生产周期缩短25%,库存周转率提高30%,该研究也指出,初期投资成本高(平均每条生产线投入约500-800万元)和员工技能转型困难是主要制约因素,针对中小企业,参考文献[5]提出了“轻量化自动化”解决方案,通过租赁机器人设备和云平台服务,将初始投资降低60%,使自动化生产模式更具可及性,从技术演进趋势看,参考文献[6]强调,人工智能与自动化的深度融合正推动生产模式向自适应、自决策方向发展,基于深度学习的视觉检测系统已能实现0.05mm级精度的缺陷识别,较传统人工检测效率提升10倍以上,参考文献[7]探讨了数字孪生技术在预测性维护中的应用,通过构建设备虚拟模型,可使停机时间减少50%,维护成本降低25%,在可持续发展视角下,参考文献[8]分析了自动化生产模式的绿色效益,指出智能排产算法可优化能源使用,使单位产值碳排放量降低18%-22%,某家电企业通过引入自动化仓储系统,减少了物料搬运过程中的能源浪费,年节约用电约12万度,自动化生产模式的推广仍面临诸多挑战,参考文献[9]指出,不同品牌设备间的协议兼容性问题(如Modbus与Profinet的差异)会导致数据孤岛现象,影响系统集成效率,对此,参考文献[10]提出了基于OPC UA(面向自动化设备的统一架构)的跨平台数据交互方案,成功实现了5种不同品牌设备的无缝对接,在人才培养方面,参考文献[11]强调,复合型人才(既懂工艺又懂数据分析)的短缺是制约自动化效能发挥的关键因素,建议企业建立“理论+实操+认证”的三级培训体系,综合来看,自动化生产模式的发展呈现出“技术融合化、应用场景化、效益综合化”的特征,未来研究需进一步探索人机协作的安全规范、边缘计算与云计算的协同架构,以及自动化与可持续发展的平衡路径,随着技术的不断成熟和成本的持续下降,自动化生产模式将从大型企业向中小企业渗透,从单一生产环节向全价值链延伸,最终推动全球制造业向智能化、绿色化方向转型升级。

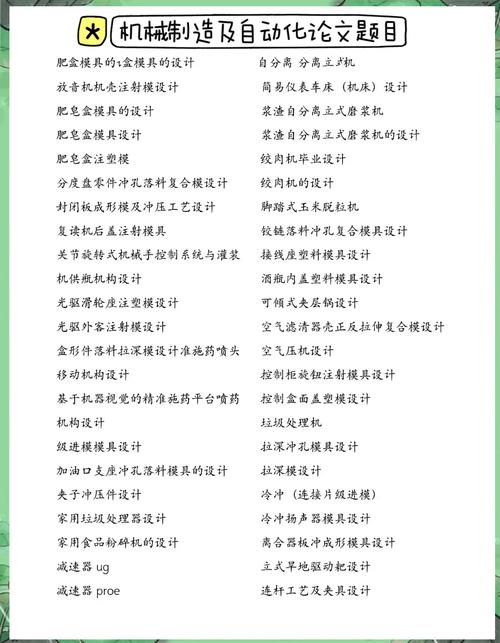

表:自动化生产模式在不同行业的应用效益对比

| 行业 | 自动化技术重点 | 效益提升指标 | 典型案例企业 |

|------------|----------------------|----------------------------------|--------------------|

| 汽车制造 | 机器人焊接、AGV物流 | 生产效率+50%,不良率-40% | 特斯拉上海超级工厂 |

| 电子制造 | SMT贴片、视觉检测 | 精度达0.01mm,产能+35% | 富士康深圳工厂 |

| 食品加工 | 自动分拣、无菌灌装 | 人力成本-60%,卫生标准达标率100% | 蒙牛智能工厂 |

| 医药生产 | 精密配料、在线检测 | 批次合格率99.8%,合规风险-70% | 恒瑞医药自动化车间 |

FAQs

-

问:中小企业如何克服自动化生产模式的高成本门槛?

答:中小企业可采取分阶段实施策略:首先通过租赁机器人或引入第三方自动化服务(如“设备即服务”模式)降低初期投入;其次优先改造瓶颈工序,如采用协作机器人替代重复性人工操作;最后利用政府补贴(如中国“智能制造专项”)和云平台(如阿里工业大脑)实现轻量化转型,案例显示某中小企业通过上述方式,18个月内实现了投资回报。 -

问:自动化生产模式是否会导致大规模失业?

答:研究表明,自动化更多是替代重复性劳动而非完全取代人力,新岗位(如机器人运维工程师、数据分析师)需求增长,麦肯锡预测2025年全球将新增8500万与自动化相关岗位;企业需通过转岗培训(如从操作员转为设备监督员)帮助员工适应变化,德国博世集团通过“双元制”培训计划,使90%受自动化影响的员工成功转型至技术岗位。 (图片来源网络,侵删)

(图片来源网络,侵删)