企业质量成本管理是企业质量管理的重要组成部分,通过对质量成本进行系统识别、核算、分析和控制,实现质量与成本的平衡,提升企业整体效益,质量成本是指企业为确保和提高产品质量而发生的费用,以及因未达到质量标准而产生的损失,通常包括预防成本、鉴定成本、内部损失成本和外部损失成本四大类,有效的质量成本管理能够帮助企业优化资源配置,减少浪费,增强市场竞争力。

质量成本的构成与分类

质量成本的分类是管理的基础,不同类别的成本具有不同的性质和控制策略,预防成本是指为防止质量问题的发生而投入的费用,包括质量策划、质量培训、供应商评估、过程控制等活动的支出,鉴定成本是指为评估产品质量是否符合要求而发生的费用,如原材料检验、过程检验、产品测试、设备校准等,内部损失成本是指产品在交付前因质量问题导致的损失,如废品、返工、停工、降级处理等,外部损失成本则是指产品交付后因质量问题产生的费用,如保修、退货、投诉处理、品牌形象受损等。

以制造业为例,预防成本虽然短期内会增加支出,但能有效降低后续的鉴定成本和损失成本,某汽车零部件企业通过加强员工质量培训,使产品一次合格率从85%提升至95%,返工成本显著降低,鉴定成本则是质量把关的直接投入,但过度投入可能导致资源浪费,需结合风险等级合理分配,内部和外部损失成本是企业质量管理的重点控制对象,尤其是外部损失成本,不仅直接影响利润,还可能影响客户忠诚度和企业声誉。

质量成本管理的实施步骤

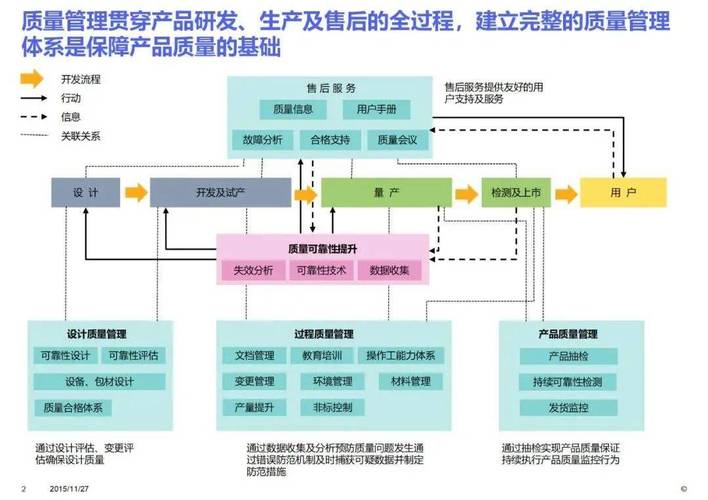

企业实施质量成本管理需遵循系统化、流程化的原则,通常包括以下步骤:建立质量成本核算体系,明确成本归集范围和核算方法,确保数据准确可靠,可通过会计核算、统计核算相结合的方式,设置质量成本科目,如“预防成本”“鉴定成本”等,并建立台账进行记录,开展质量成本数据收集与分析,定期统计各类成本的发生额、占比及趋势,识别关键问题点,通过帕累托分析找出占比最高的损失成本类型,优先改进。

第三,制定质量成本控制目标与措施,针对分析结果,采取针对性的改进措施,若内部损失成本中废品占比较高,可通过优化生产工艺、加强原材料检验等方式降低废品率,第四,建立质量成本监控与反馈机制,将质量成本指标纳入绩效考核体系,定期评估管理效果,持续优化,某电子企业每月召开质量成本分析会,跟踪改进措施的实施效果,动态调整管理策略。

质量成本管理的关键问题与对策

企业在实施质量成本管理过程中常面临以下问题:一是成本核算范围不明确,导致数据失真;二是各部门职责不清,协同效率低;三是缺乏有效的数据分析工具,难以支撑决策,针对这些问题,企业需采取以下对策:明确质量成本的定义和核算范围,制定统一的标准和流程,确保数据口径一致,参考ISO 9001标准,结合企业实际,制定《质量成本管理规范》。

建立跨部门的质量成本管理团队,明确质量、生产、采购、销售等部门的职责,加强沟通协作,由质量部门牵头,联合生产、财务等部门成立专项小组,共同推进质量成本管理工作,引入信息化工具,如ERP系统、质量管理软件等,实现质量成本的自动采集、统计和分析,提高管理效率,某机械企业通过ERP系统整合质量数据,实时监控质量成本动态,为决策提供数据支持。

质量成本管理的效益与案例

有效的质量成本管理能为企业带来显著效益,包括降低质量总成本、提升产品质量、增强客户满意度等,某家电企业通过实施质量成本管理,使质量总成本占销售额的比例从5%降至3%,同时产品返修率下降40%,客户投诉率降低50%,另一案例显示,某食品企业通过加强预防成本投入,如改进生产工艺和加强员工培训,使外部损失成本(如产品召回、赔偿)大幅减少,品牌形象得到提升。

质量成本管理的效益不仅体现在直接的经济节约,还能通过提升质量水平增强企业竞争力,在汽车行业,严格的成本管理使零部件供应商能够以更低的价格提供高质量产品,从而赢得更多订单,质量成本管理还能促进企业文化的转变,形成“质量第一”的共同价值观,推动持续改进。

质量成本管理的未来趋势

随着市场竞争的加剧和质量管理理念的更新,质量成本管理呈现以下趋势:一是向战略层面延伸,将质量成本管理与企业战略目标结合,实现质量与成本的协同优化,二是数字化转型,利用大数据、人工智能等技术实现质量成本的智能分析和预测,提高管理精准度,三是全生命周期管理,从产品设计、生产到售后服务全流程控制质量成本,实现系统优化,四是供应链协同,将质量成本管理延伸至供应链上下游,共同提升整体质量水平。

相关问答FAQs

问题1:如何确定质量成本管理的重点控制对象?

解答:确定质量成本管理的重点控制对象需通过数据分析和风险评估,统计各类质量成本的发生额和占比,利用帕累托法则识别占比最高的成本类型(通常占80%的少数关键因素),评估各类成本对产品质量和企业声誉的影响程度,优先控制外部损失成本,因其直接影响客户满意度和品牌形象,结合企业实际情况,如行业特点、发展阶段等,动态调整控制重点,对于处于成长期的企业,可能需重点降低内部损失成本以提高生产效率;而对于成熟期企业,外部损失成本的控制更为关键。

问题2:质量成本管理如何与企业其他管理体系融合?

解答:质量成本管理需与企业现有的管理体系(如ISO 9001、六西格玛、精益生产等)深度融合,形成协同效应,将质量成本指标纳入ISO 9001质量管理体系的内部审核和管理评审中,作为体系有效性的重要依据,在六西格玛项目中,将质量成本作为项目改进的量化目标,通过DMAIC(定义、测量、分析、改进、控制)方法降低关键质量成本,结合精益生产的“消除浪费”原则,识别质量成本中的非增值活动(如返工、过度检验),通过流程优化减少浪费,质量成本数据可与ERP、MES等信息系统集成,实现数据共享和实时监控,提升管理效率,通过融合,质量成本管理不再是孤立的管理活动,而是支撑企业整体质量提升和成本优化的核心工具。